工厂调度员的工作场所

浓缩工厂是一家采矿企业,主要用于处理固体矿物质,以获得适合工业用途的技术上有价值的产品。

工厂中发生的各种工艺流程,例如压碎,研磨,筛选,分级,浮选,氰化,吸附,中和,解吸,电解和许多其他工艺,不仅为标准自动化,技术视野和机器学习的应用留下了广阔的领域。 ...下切-详细说明和许多大而精美的照片。

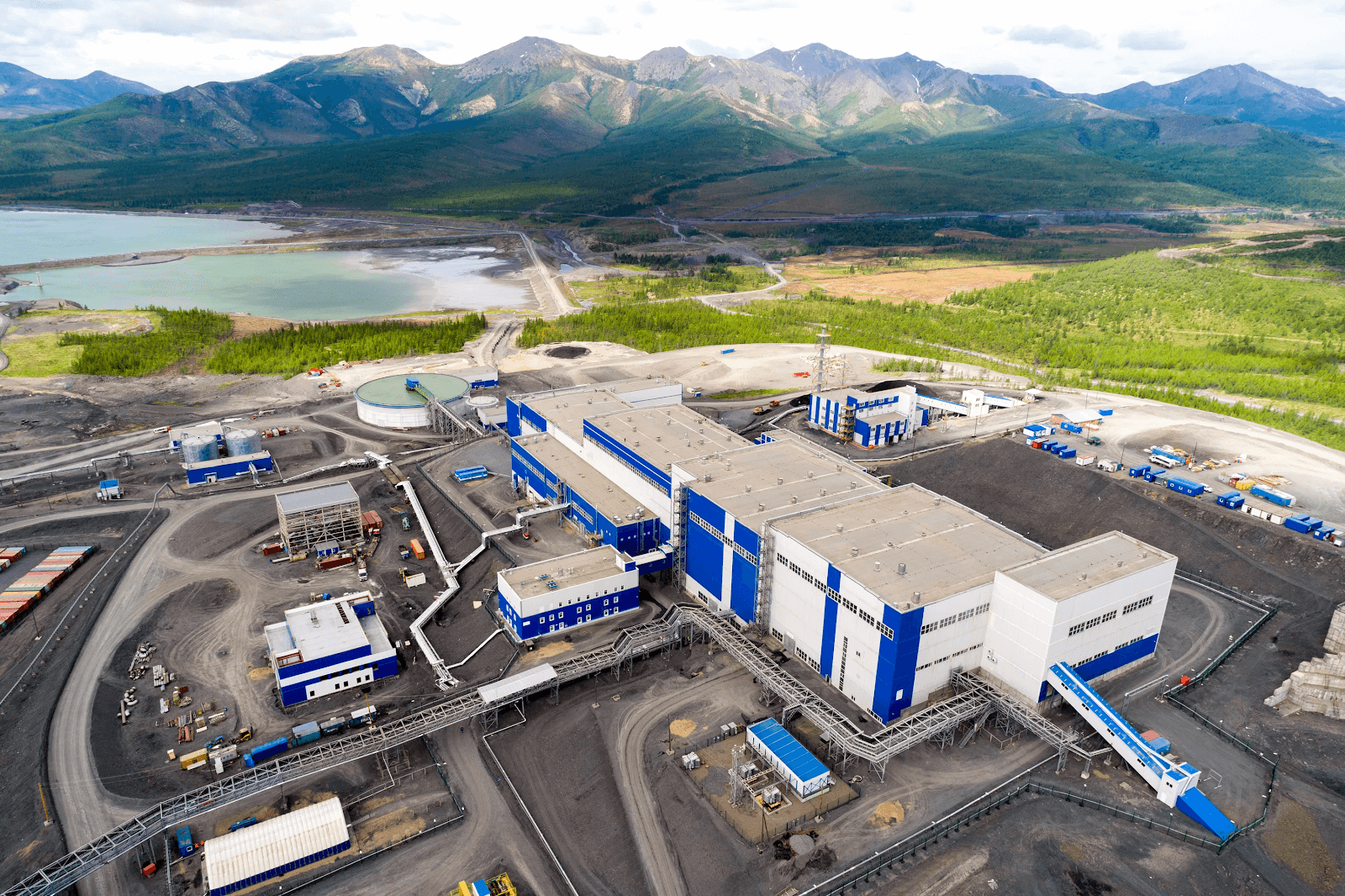

工厂的鸟瞰图您可以编写有关工厂中每个过程的单独教科书,但我建议将重点放在任何加工厂的工作重点上。

测量所供应矿石的粒度分布

在露天开采(有时也称为地下开采)中,岩体的直径最大可达到1.5 m。显然,对此类巨石进行任何操作以从中提取矿物都是没有用的,因此第一步是准备压碎的材料。

因此,几乎所有工厂都从选矿部门开始。在这个阶段,矿石经历了破碎和研磨的阶段,达到了工艺流程可接受的比例。

youtu.be/itq6wBZND5k

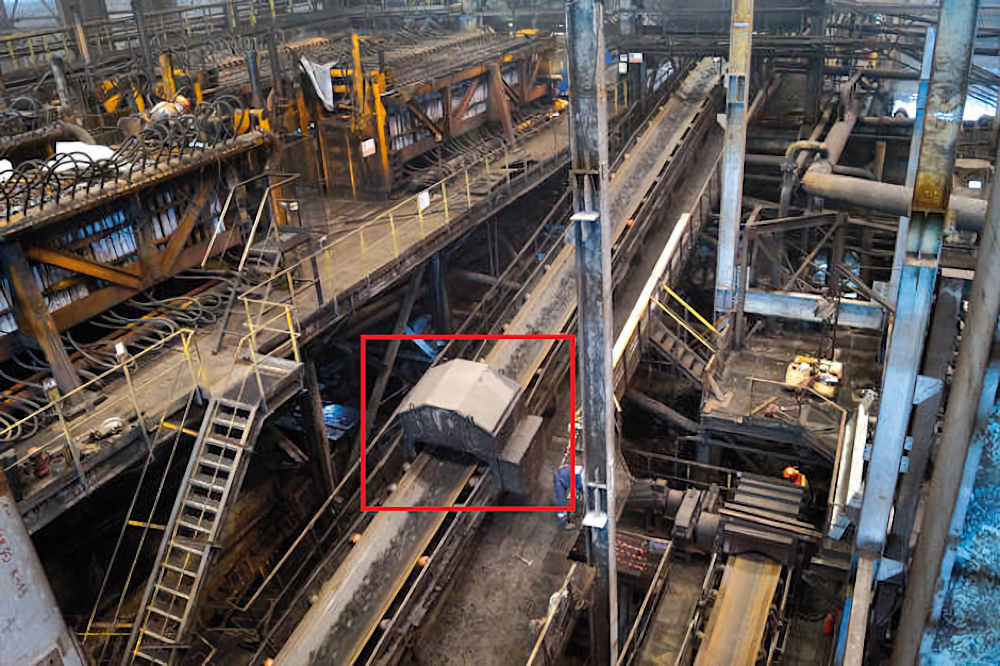

在当前阶段,已经在每个破碎和磨碎阶段之后积极使用系统来控制矿石的颗粒组成。这项任务非常重要,因为选矿阶段是最耗能的过程,而由于回填(物料堵塞)而导致的停机对于整个工厂来说都是数小时的停机时间。

机器视觉算法与机器学习相结合,可以识别矿石流中的大量夹杂物,这些夹杂物可能会对工艺流程造成危险。在对大型物体进行检测和分类之后,该算法可以生成带有照片和视频记录的信息性信号或控制信号,然后整个输送机停止运转。

矿石粒度确定过程的可视化

监控传送带的完整性

重力和分级是常见的工艺过程,因此矿石按大小或组成分成不同的流。这些过程基于重力的使用,其中由于密度和粒度的差异,矿物与waste石分离。

传送带直接参与将工作材料从一个隔室移到另一个隔室。一般来说,输送机不是最可靠的设备。但是,最新的技术趋势和新的输送机设备表明,输送机系统在采矿作业中只要进行适当的处理和维护就可以非常有效。

传送带缺陷

为了解决控制磁带完整性的问题,使用了各种方法:从基于无线电信号的简单方法到使用机器视觉的可训练机器学习系统。对算法进行训练,以检测和分类视频流中的局部磁带网络缺陷,撕裂,切割和位移。

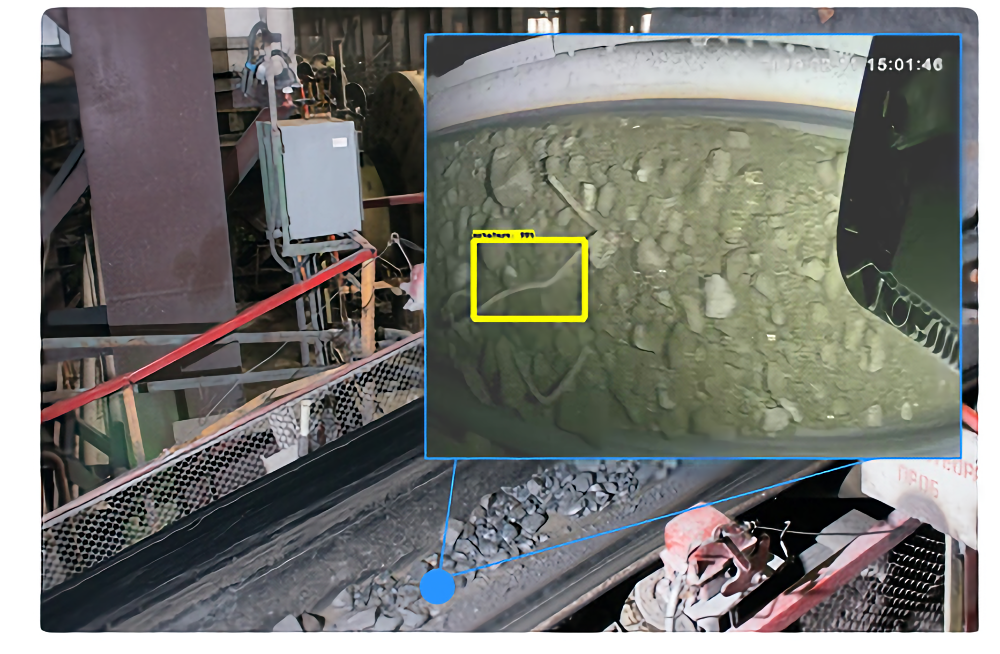

检测矿石污染体

正如我们在文章的第一部分中发现的那样,采矿业的一个重要且非常紧迫的问题是保护昂贵的生产设备不受坚不可摧的金属物体的影响-挖掘机齿,衬里碎片和其他坚固的元素,这些元素与矿石一起进入破碎设备肯定会使其失效。 ...

控制单元

为了解决这个问题,使用了各种解决方案:从对矿流的计算机视觉到专用软件,以及对所输送物料进行电磁辐照后对注册信号进行数学处理。

这种硬件和软件系统的操作基于软件分类器的使用,借助于该分类器,识别并分离了视频流中的磁带上的哪些对象。如果用于监视的摄像机严格从上面看,则通常使用分类器来检测异物。在开发该方法的过程中,机器学习专家对分类器进行了训练,这些分类器使用的是描述标准矿石流向和污染源的历史数据。使用来自分类器的数据进行检测的算法可提供更准确的结果。

在任何情况下,都将保留错误警报的可能性,因为最怪异的形状的岩石总会出现在框架中,但是,通过模型的额外训练,岩石的数目会减少。通过将来自金属探测器和无线电传感器的数据纳入算法,可以实现最高的检测和分类精度。

传送带上有异物

钻石的颜色和形状分类

Alrosa的企业已成功实施了一个基于ML和CV算法按颜色和形状对钻石进行分类的项目。

机器视觉摄像头捕捉自由下落的钻石。分类是根据使用机器学习方法和专门为此任务开发的视频分析算法创建的模型进行的。使用气动装置时,分拣速度高达每秒20颗钻石。

浮选质量和速度的测量

浮选(从浮选到浮选)是矿物加工的方法之一,这是基于矿物停留在界面上的能力差异以及比表面能的差异所致。

简而言之,将矿石研磨成粉末后,将其与水和特殊试剂混合,然后将强劲的空气流通过该混合物。在此过程中,会形成气泡,一些材料会保留在气泡表面,而另一些则会沉淀。

特写浮选

浮选是采矿业中非常普遍的生产过程。气泡的大小,泡沫的形成速率及其去除是决定矿物质提取质量的最重要特征。浮选所得的物质称为浮选精矿,分离出的成分称为浮选尾矿。

如何监测泡沫?当然,使用计算机视觉。使用机器学习算法,气泡,气泡的速度和移动方向非常容易识别和测量。

垂直于泡沫流动表面定向的立体摄像机可以确定气泡层的当前高度。比较两个或更多相邻帧的算法可以确定流向及其速度。CV算法,应用过滤器并突出显示气泡的轮廓,可以确定气泡的大小并构建直方图,这些直方图可用于描述过程的质量。

工业规模浮选工艺

控制危险区域和个人防护装备的可用性

工业安全水平是所有现代企业中最重要的指标。在危险场所,例如加工厂,要特别仔细地监控安全性。保留所有事件的详细和全面统计数据,并且所有管理人员都有与人员安全有关的强制性KPI。

当然,基于现代机器视觉的危险区域控制也未能幸免于采矿业。不仅监视危险区域中的人员,而且还监视所有必要的个人防护设备(PPE)的可用性:头盔,护目镜,口罩,手套。

视频控制PPE的可用性

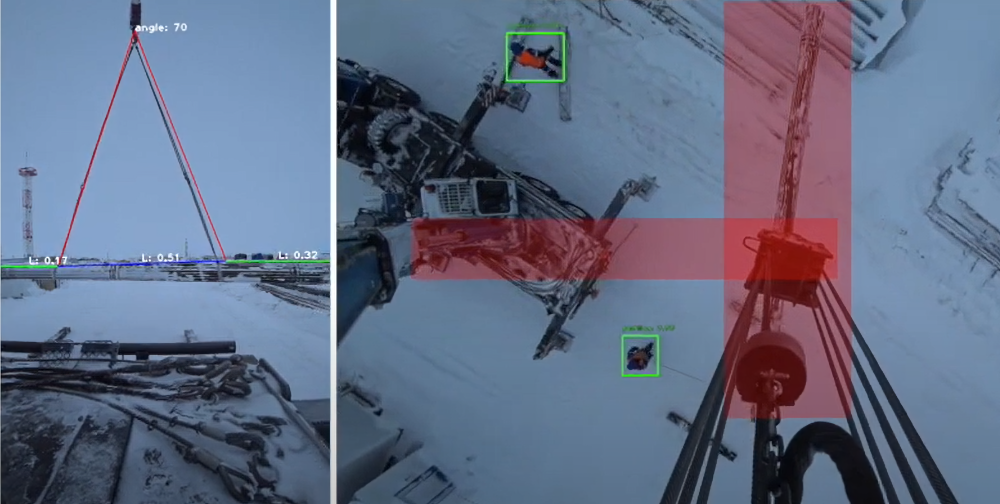

控制装卸操作

任何生产中最危险的工作类型之一就是装卸作业。但是这里也有一个用于计算机视觉的应用程序,它使您可以将可能的危险通知操作员,从而减少紧急情况的可能性。

安装在起重机吊臂上的摄像机垂直向下定向。机器视觉算法可以检测到人员并对其进行跟踪。危险(“红色”)区域是动臂下方的区域以及负载移动方向上的区域。当人员进入“红色”区域时,该算法会通知起重机操作员停止工作。此外,还有一个侧面摄像头,可确定负载相对于水平线的位置及其固定在电缆上的正确性。万一发生危险翻滚,将向操作员发出信号以停止工作。

加载控制过程

技术专家的明智顾问

近来,帮助操作员和调度员监视工艺过程的参数并提供有关更改设备的操作模式或更改过程控制系统中的目标参数设置的建议的系统已经越来越流行。

如今,在工业上实施智能顾问的尝试仅限于单一实施,并且在工厂工作方面没有广泛的专业知识。不久的将来的任务是启动智能工厂。

后记

本文不包含加工厂当前使用的所有机器学习和计算机视觉系统。高潜力和需要解决的广泛任务决定了其开发和实施的快速步伐。

我们可以充满信心地说,机器学习和CV系统已经充满信心地进入了行业,就像标准自动化曾经发生的那样,这种技术的实施局限性很大程度上是由于缺乏合格的专家,而这些专家却被大公司所猎捕。

- 机器学习课程

- 高级课程“机器学习专业版+深度学习”

更多课程

- Data Science

- Data Analyst

- «Python -»

- « Machine Learning Data Science»

- Unity

- JavaScript

- -

- Java-

- C++

- DevOps

- iOS-

- Android-

推荐文章

- 数据科学家能赚多少:2020年的薪资和工作概览

- 多少数据分析师收入:2020年的薪水和工作概览

- Data Scientist -

- 450

- Machine Learning 5 9

- Machine Learning Computer Vision

- Machine Learning Computer Vision