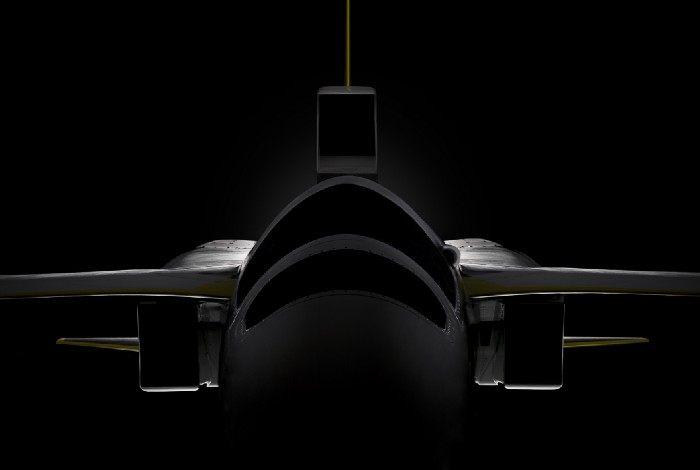

XB-1超音速演示机于2020年10月7日首次离开机库。

Boom Supersonic的创始人兼首席执行官布莱克·肖尔(Blake Scholl)将创建“用于航空业的SpaceX模拟”,随着时间的推移,洲际平均旅行时间将减少一半。如果企业家成功,从东京到西雅图的飞行时间将仅为4.5小时,其成本将与现代商务舱相当。

第一个自主研发的超音速喷气机,专为高速设计。从飞机机头到三角翼和碳纤维复合材料框架,一切都经过优化和设计,可用于超音速巡航。

在2020年10月7日发布XB-1之后,Boom创始人兼首席执行官Blake Scholl对飞机进行了定向参观,以突出XB-1设计的关键组成部分。

机身

XB-1最明显的超音速特征之一就是它的机身。Scholl说:“ XB-1的22米机身设计用于降低超音速飞行时的阻力。”

长而细的管形机身具有较高的成纤系数(飞机长度与宽度之比),以实现最高效率。Boom工程师使用物理和数字工具(例如比例风模型和计算分析)设计了机身,以确保快速重建完美的形状。

住房

在飞机外表面以超音速运转时,温度可以达到125°C。XB-1碳纤维复合材料框架能够承受这种热量,并在最极端的飞行条件下保持其形状。

“碳纤维复合材料框架即使在高温和高速飞行压力下也能保持其刚性和强度,” Scholl解释说。通过主要使用碳纤维制造飞机,与传统金属(例如铝)相比,动臂架具有许多显着优势,铝在超音速飞行中可扩展超过25cm。

三角翼设计

XB-1的三角翼设计与我们今天所知的亚音速飞机明显不同。Scholl解释说:“ XB-1三角翼在高速起降期间平衡了低速性能。”

XB-1独特的机翼设计强度高,效率高,已通过安全性测试,最大负载为27,000 kgf。

微软幻灯片软件

XB-1的后机身中有3架J85-15发动机,最大推力为5600 kgf。“这三个由通用电气公司开发的J85发动机可以实现超音速,” Scholl补充说。

座舱

XB-1单座驾驶舱位于飞行员的视线内,可在起飞和着陆时提供视野。安装在A柱中的前视系统可在着陆期间添加跑道的第二个视图。

在设计阶段的初期,Boom测试飞行员的参与就确保了座舱和仪表配置能够根据其需求量身定制。Scholl表示,符合人体工程学的座舱是根据我们测试飞行员的意见而开发的,并进行了数百小时的人为因素分析和可用性测试。

鼻子部分

机头,在高速空气首先与飞机相遇的地方,被精确地定型,以控制车辆其余部分与气流的相互作用。它最大程度地减少了阻力,提高了低速性能,并使后面的所有组件都能正常工作。

Scholl总结道:“机头产生了精确的涡流,可在各种飞行速度下保持稳定。”

展望未来

XB-1的每个组件均经过专门设计,可安全高效地进行超音速飞行。更重要的是,在飞机制造过程中获得的所有经验直接影响了Boom Overture超音速客机的设计和开发。XB-1继续为大规模超音速旅行的新时代铺平道路。

演示者成功通过一系列测试和试验后,工程团队将开始组装完整尺寸的Overture,并准备好所有图纸。Overture是专为100名乘客提供商务舱舒适度的下一代飞机。斯科尔说,《序曲》的开发将耗资60亿美元,比波音787梦想飞机便宜5.3倍。

从独木舟到组装飞机:XB-1接近滑行道

(从“独木舟”到组装好的飞机:XB-1接近滑行道)

上个月,该公司为成功安装XB-1机翼结构分享了一个虚拟敬酒。将此斜角三角翼连接到机身的一部分,有效地将飞机从简单的独木舟变成了几乎组装好的喷气式飞机。在飞行中,机翼将为飞机提供亚音速和超音速速度的可控制性和稳定性。

团队负责人兼工艺工程师Ruslan Pshichenko牵头了一个主要难题:将330千克机翼结构小心地放置在理想位置。

Pshichenko说:“为这次活动做准备的目的是为了确保准确性。” “由于这是一个非常艰苦而艰巨的过程,因此我们首先尝试在机翼上确保一切按预期进行。”

试穿还用作最终安装的彩排,包括16名团队成员的积极支持。人们被分配到飞机的特定区域,以将机翼固定到位并控制一切,直至单个的翼梁和夹具。

飞机周围的机组人员在初始训练中仔细地设置了机翼结构。

“总的来说,安装恰好满足了我们的需求,” Pshichenko说。 “我们能够为框架制造一个装配夹具,以提高可重复性。”

简单的可重复性导致快速,轻松的最终安装。

叉车用于小心地抬起机翼结构并将其固定到位,地面的团队成员可确保平稳,安全和顺畅的过程。

普申科说:“在正式行动中,我们将团队成员放在地面上和安装平台上,以将机翼固定到位。” “我们使用叉车协助该过程,并且自组装以来遵循相同的程序。”一旦一切就绪,团队便开始安装最终的线框。

机翼的增加不仅在视觉上改变了飞机,还使团队能够进入下一阶段的组装。普希坚科说:“现在,这一里程碑已经结束,几个团队已经准备好实现自己的目标。” “设计人员,航空电子设备,系统和制造团队齐心协力,现在可以取得更大的进步。完成后,生产团队为四个机翼翼梁安装了燃油管。”

成功完成此阶段后,便可以访问关键系统,并允许团队继续进行建设。

尽管COVID-19每天面临无可否认的挑战,但该团队已被证明具有出色的能力来克服逆境,平衡有限的资源并开发创新的解决方案。

Pshichenko总结道:“我们在机库中保持了出色的步伐,我为实现这一目标的团队感到无比自豪。” “而且在大流行之中,不少。”

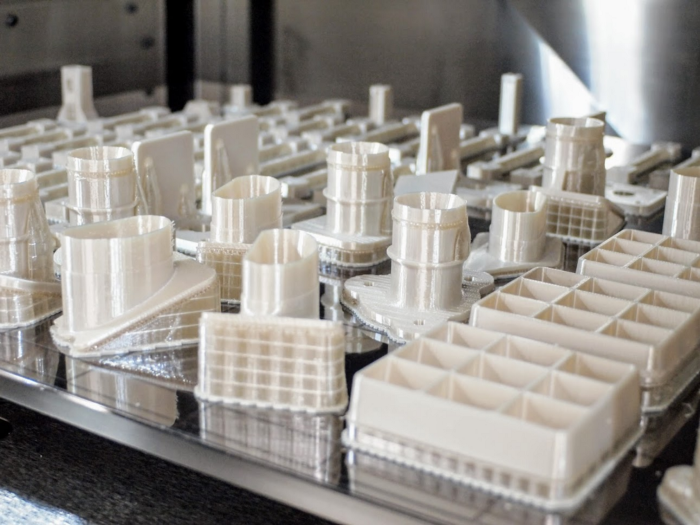

我们在3D打印机上打印未来的飞机

(3D打印飞行的未来)

Boom在其XB-1超音速演示器上安装了300多个3D打印部件。

强大的电机。强金属。坚固的机箱。

当我们考虑飞机零件时,我们会想到几乎坚不可摧的材料和组件。不会想到3D打印的零件。但是材料和3D打印机的进步正在加速变革的过程,这使得3D打印非常适合原型,工具和飞行设备,更不用说备件,内饰甚至卫生设备了。

3D打印正在改变我们设计和制造飞机的方式。

对于动臂超音速演示器XB-1背后的团队来说,3D打印已证明在组装的每个阶段都具有无价的价值。飞机上已经安装了300多个独特零件。但是3D打印给XB-1带来的不仅仅是生产零件。

三台3D打印机,三项需求

在XB-1组装的早期,Boom团队与Stratasys合作探索3D打印的可能性,也称为增材制造。该计划专注于3D打印,以满足三个不同的需求:功能原型,工具支持和按需生产飞行设备。三台打印机满足了构建需求:Stratasys F900、450mc和F370。

Stratasys F900、450mc和F370

强大的Stratasys F900在Boom机库中占据着中心位置。 F900可在包括ULTEM 9085和ULTEM 9085 CG在内的多种材料上进行打印。两者都是具有高强度重量比,出色的耐热性和高韧性的阻燃,高性能树脂基热塑性塑料。该团队使用9085打印钻块,并使用9085 CG打印XB-1上已经安装的数百个零件。 9085 CG带有合格证书,并且比标准材料具有更好的可追溯性和过程控制能力,使其非常适合飞机零件。

Stratasys Fortus 450mc还可以在多种材料上进行打印。该团队开发了它来打印FDM Nylon 12 CF(一种极其耐用的材料)的钻头。 FDM Nylon 12 CF浸渍有碳纤维,非常适合印刷刚性钻头。在组装XB-1钛合金尾部机身的过程中,该团队使用了数百个钻头,并将它们打印了一整夜。这不仅使构建更快,而且减少了团队的停机时间。

Stratasys F370通常从ASA印刷,这是一种经济且耐用的材料,非常适合快速原型制作和测试配件。该团队使用F370印刷了原型,以消除任何意外碰撞(零件碰撞或零件接合或接触不匹配区域)的风险,并安装在现有飞机设备上。使用3D打印的零件测试零件可以改善设计,因此当团队最终生产零件时,每个零件都像手套一样合适。

Stratasys F900, XB-1. , . ECS (Environmental Control System).

:

在制造XB-1的第一阶段中,主要优先事项之一是为飞行控制系统的组件制作原型,包括机械和机械组件。每个原型的目标是确保零件合适并与其他零件一起工作。利用原型,团队可以在投资宝贵的资源来制造零件之前检查缺陷(要连接的零件不匹配)。

在几个小时内打印出几次迭代并完成项目后,团队坚持按计划进行构建。他们还避免了零件来自制造商且不合适的情况下发生的延误。通过内部保留这些功能,团队将停机时间降至最低。

Stratasys F900是整个生产的主力,能够在其914 x 610 x 914 mm大型打印床上打印许多零件。

从燃油歧管到发动机支架,所有打印机都参与了原型制作。3D团队打印了前发动机支架,例如,以测试与左右电机的兼容性。经过几次迭代,他们在合规性审查期间成功验证了设计。

此发动机支架的几次3D打印迭代已确认成功的装配测试。

3D团队打印了该原型引擎盖闩锁机构,以使运动学达到期望。

工具:提高准确性并减少潜在损坏

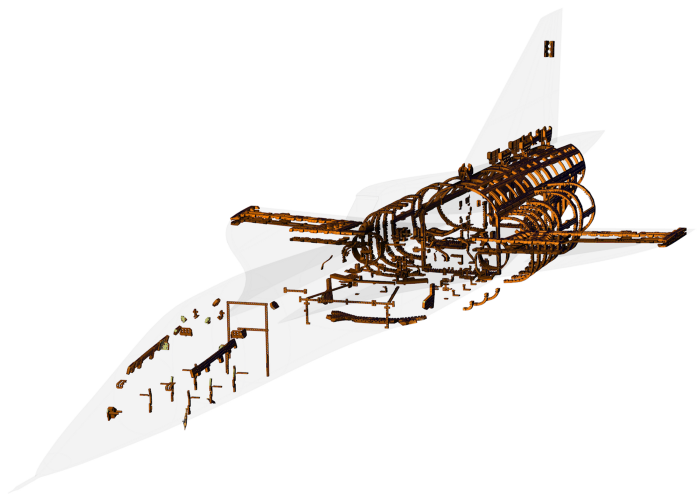

在XB-1的组装过程中,团队利用F900和450mc的功能来打印550多个钻头。这些模块支持钛金属机身以及其他印刷模板(包括用于驾驶舱舱壁)的精心组装。

该团队使用计量学在模块上钻孔,从而提高了准确性。而且,该团队以更高的精度减少了对飞机的潜在损害。

使用3D打印的钻块,该团队能够按计划完成组装,同时最大程度地减少了对钛合金后机身的任何潜在损坏。

如果没有3D打印,钻头的生产时间将是数周,更不用说用铝制造将需要数万美元。借助内部3D打印,可以在几天内以较低的成本打印相同的块。

该图显示了团队使用3D打印的钻头块精确钻孔的许多位置。

金属材料:3D打印的钛零件耐高温

由于行业的重大进步,现在几乎可以用任何材料进行3D打印。对于3D打印,可以使用银,光敏聚合物,立体光刻材料(环氧树脂),甚至钛。

Boom与VELO3D合作制造了金属零件,这些零件原本要花费数周甚至数月的时间。该公司总共3D打印了21个XB-1零件,包括XB-1的一些最复杂的钛零件:可变排气阀歧管(VBV),用于去除发动机压缩机中的多余空气。

对于VBV歧管,使用传统的生产方法(例如机加工,焊接或铸造)将是不切实际的。他们仅通过3D打印就能实现所需的零件几何形状。

由于Boom与VELO3D合作,XB-1上安装了21个3D打印金属零件。

轻巧的3D打印零件:航空航天工程师的游戏规则改变者

3D打印不仅节省了组装过程中的时间和资源,还减轻了飞机的重量,极大地改变了所有航空航天工程师的规则。由于飞机的重量与燃油消耗直接相关,因此航空航天工程的目标是制造一种满足所有安全要求的轻型飞机。轻型飞机燃烧的燃油更少,因此减轻重量至关重要。

根据材料的选择,3D打印的零件可能比传统的钢和铝零件轻得多。在拥有340多个独特3D打印部件的XB-1上,总体重量至关重要。

现在,生产团队已经将XB-1交给了地面和飞行测试团队,他们将注意力转向了未来的Boom超音速客机的设计和建造。

对于Overture,3D打印的可能性似乎是无限的,除了能够进行原型制作,加油和飞行设备外,它还能够对驾驶舱,飞行控制面板和厨房内部进行3D打印。

3D打印技术的进步为这些功能提供了动力,将为通过轻型飞机降低制造成本,缩短生产时间并降低排放量开辟新的机遇。

在3D打印机上打印的零件

(Boom的3D打印飞机零件揭示了制造业的未来)3D打印技术正在席卷制造业。从消费品设计到医学建模,越来越多的公司正在意识到3D打印在快速原型制作和制造中的价值。

也许没有其他行业能像航空航天业那样受到如此重大的影响。通过在787 Dreamliner上进行3D打印钛零件,波音公司预计每架飞机可节省300万美元。霍尼韦尔通过增材制造节省了七个多月的重新设计时间。空中客车公司已经设法制造出用于高架存储的隔板,其重量比以前减少了15%。

作为与全球领先企业Stratasys合作的一部分,Boom于两年多前开始使用3D打印。从那时起,该公司已经生产了数百个3D打印零件,工具和原型,并节省了数千小时的劳动时间。 Stratasys和Boom最近宣布将2026年延长7年,并将继续为复杂问题提供创新的解决方案。

Boom和许多类似公司的收益是巨大的。三个最显着的好处包括节省时间,金钱和重量。许多飞机部件天生具有复杂的几何形状,部分原因是缺少空间和重量。在进行3D打印之前,复杂的零件是由单块材料铣削而成的,这通常变得极其昂贵,费力且费时。

Boom的3D打印效果如何?我们共享五个独特的印刷部件,这些部件为飞机制造业的未来提供了亮点:

制动压力调节器

制动压力调节器用于将支柱压力控制组件安装在A柱液压室中。如果这部分是铝制的,按照传统做法,则需要6周的时间和2,000美元。该飞行原型仅花费9.5小时即可打印,材料成本为70美元。

支架用于遥测连接

测试遥测连接时,该零件用作设备支架。作为测试的一部分,一组工程师在科罗拉多州4,300m的派克峰安装了设备,并确认飞机与地面站之间的可靠遥测连接可以保持长达200英里。

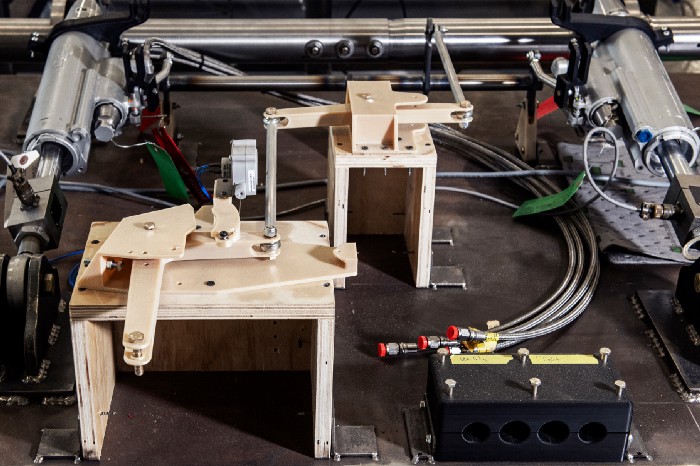

飞行控制系统测试台

该飞控测试夹具用于验证尾翼驱动器的偏转力学,从而能够以非常低的成本进行快速而彻底的安全测试。尽管此印刷件不会用作飞行设备,但它使工程师能够确保飞行设备执行器正常工作。

压缩机引气管

快速原型制作的另一个很好的例子,该压缩器引气管在发动机测试期间用于重新引导发动机内部回路中的空气,并用作测试件以确保飞行过程中的最终装配。如果没有3D打印,此类零件可能会缺少功能,而此过程需要使用许多不同的零件才能获得最有效的形状。

传统的铝制零件的设计要复杂得多,成本约为4周和4000美元。对于Boom,这部分仅需14小时和150美元。

飞行设备托盘

在用于各种飞机系统的Stratasys F900飞行设备托盘上完成了94个小时的打印工作,涉及70多个零件。凭借电气,机翼,飞行控制,液压系统和机身的优势,与传统的制造方法相比,这项工作节省了数千美元和数周的交货时间。

我们要感谢Dmitry Kudryavtsev和Varya Sheremet在翻译方面的帮助。

2020年11月9日,Y Combinator免费提供的未来创业者创业学校已经从世界上最好的加速器开始运营,我们将为打算成为国际创业者的创始人发布有用的翻译。

跟随新闻 在电报频道或Facebook上以俄语发布的YC启动库。