您是否想过每天环绕我们的某些物体如何工作。冰箱如何冷却食物,微波炉如何使食物恢复原状,Wi-Fi如何工作,窗户为何不让雨水滴落等等。在某些人看来,这样的问题似乎有些幼稚,天真,甚至有些无用。它起作用了,就是这样,但是不再重要了。尽管如此,麻省理工学院(美国麻萨诸塞州理工学院)的科学家还是决定回答以下问题之一,即-为什么剃须刀后的钢剃刀变钝?在剃刮过程中会发生什么机械过程,比钢材柔软50倍的人发如何损坏它,这项研究的实际应用是什么?我们将在科学家的报告中找到这些不寻常问题的答案。走。

研究依据

在我们物种的社会组成部分的漫长发展和发展过程中,我们已经成功地用各种材料制成了各种尖锐的物体。不幸的是,大多数武器的目的是对敌人造成伤害:剑,匕首,箭头等。但是也有许多和平主义者的“ wit子”:剃刀,剪刀,刀,镰刀,镰刀等。

几个世纪以来,人们创造了新的合金和技术,旨在提高上述物体的锋利度并延长其使用寿命。切割东西的过程非常广泛地存在于许多行业中:医药,家用电器,食品工业等。每种情况都有其自身的特征,但是原理和刀片的要求保持不变-锋利度和硬度(耐用性)。

例如,用于剃刀刀片的典型金属材料是珩磨至半径为40 nm的17°楔形几何形状以获得所需锐度(1A)的高碳化马氏体*不锈钢板。

马氏体*是硬化钢的主要结构成分,它是碳在α-铁中的有序过饱和固溶体,其浓度与初始奥氏体相同(铁及其合金的高温面心改性)。马氏体是针状(片状)和板条(片状)类型的微观结构。

图片1

经常在这种材料上使用甚至更坚硬的类金刚石碳,并在后者上应用一层聚四氟乙烯以减少摩擦。

尽管结构如此复杂,但剃须刀仍会随着时间的流逝而变钝,与比其柔软约50倍的头发接触(硬度为1A)。剃刀在这个问题上并不是唯一的,因为具有某种性质的刀片的其他应用也会随着时间的流逝而降低清晰度。例如,即使专门用于切片奶酪或土豆,菜刀也会变钝。

但是,厨刀和剃须刀之间存在很大差异。是的,那里到处都有钝器,但是在剃须刀中,钝器机构本身要复杂得多。

首先,两种相互作用的材料具有具有各向异性和尺寸依赖性机械特性的分层微观结构。板条马氏体钢具有主要的奥氏体,包,块,子块和板条边界的层次结构,以及高密度的不均匀分布的位错。淬火过程中,中间碳被固溶在固溶体中,但回火或自动回火*可能导致碳覆盖位错或以碳化物形式析出

回火* -硬化为马氏体的合金或金属的热处理过程,其主要元素是马氏体的分解,多边形化和再结晶。所有这些结构特征为马氏体提供了高硬度,但非均匀的微机械响应。

一节中的头发。

同样,人的头发是高度各向异性的复合材料,具有非圆形横截面,平均直径为80到200微米。头发的外层是坚硬的表皮(〜170 MPa),形成了像屋顶瓦片一样排列的细胞鞘。中间层(皮层)柔软三倍,由沿着头发方向伸展的原纤维层次组成。在头发的正中央,有一个髓膜-中空的内层,对剃刀的切割能力具有很小的机械作用。由于头发具有吸湿性,因此在存在水分的情况下,其细胞结构会发生变化以容纳水分子,从而降低了弹性模量和屈服点。

刀片和毛发都是各向异性的,并且根据尺寸表现出不同的机械性能。这会产生机械响应,该响应取决于应力状态以及有助于变形的体积。

另一个重要因素是这样的事实,即在一次剃刮操作(1B)中,头发和剃须刀的联合变形的边界条件实际上会发生变化。

正如科学家解释的那样,在剃刮期间,每根头发都可以表现为柔韧的悬臂,其一端固定在皮肤上,另一端完全游离。在这种配置中,当刀片接近并在切割过程中刺入头发时,头发可以自由弯曲,从而影响变形模式。

头发主要经历I型实体的断裂力学(开口-相对于裂缝平面的拉应力)。根据头发是否弯曲,将应力施加到裂缝的两个表面(直凹,g = 0°),或者仅施加到两个表面之一。在第一种情况下,这导致出现II型的纯破坏,在第二种情况下,导致II型和III型的混合破坏。

固体的断裂力学根据促进裂纹扩展的作用力的方法分为三种主要类型:

- I型(开口)-相对于裂纹平面的拉应力;

- II型(滑移)-平行于裂纹平面并垂直于裂纹前沿的切应力;

- III () — , .

就像我们自己看到的那样,正如我们所看到的,常规剃须刀背后有许多复杂的方面,需要进行详细考虑才能更好地理解。

为此,他们进行了这项研究,研究的对象是马氏体不锈钢制成的叶片。扫描电子显微镜(SEM / SEM)和电子反向散射衍射(EBSD)分析显示,它们的板条马氏体基体(1A)具有不均匀分布的碳化物(插图在1A)。还测量了从尖端起70μm以内的硬度值(平均值为8.7±0.7 GPa)。该指标的可变性是由于存在碳化物,残余奥氏体以及马氏体亚结构的不均匀性引起的。

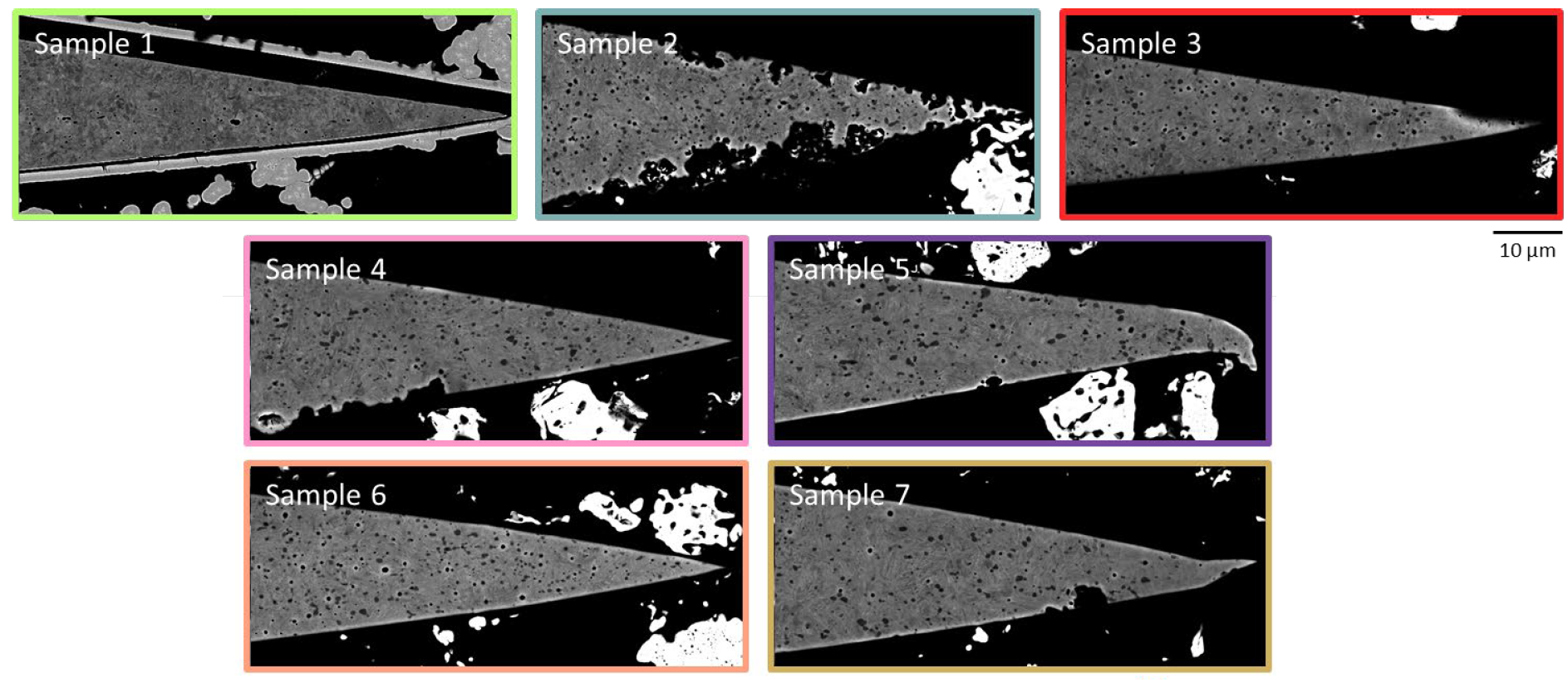

为了测量现实生活中剃须条件下刀片磨损的演变,对一次性剃须刀架(下图中的样品1)进行了逐步测试,在使用不同阶段后使用SEM跟踪了不同区域(视频#1)。

分阶段的磨损测试(1、5和10次刮胡后)。

接下来,使用图像分析定量确定沿着锋利边缘的叶片平均磨损率。磨损率很低:剃须5次后为12 Nm 3 / Nm,剃须10次后为13 Nm 3 / Nm。但是,这些测试显示了沿锐边(1C)出现切屑的外观。尽管剃刀刀片在宏观层次上锋利而平坦,但即使在未使用时,它们在微观尺度上也“更粗糙”(1C-1)。细裂纹的产生恰恰来自于剃刮(1C-2)期间的这些不规则现象。在所有突起中,虽然可能甚至不是最大的突起,但只有一小部分会形成裂纹。

这些微裂纹最初垂直于边缘(1C-2)传播,然后沿其方向偏转,形成最终的分裂几何形状(1C-3)。

变形痕迹(1C-2)显示,当微裂纹的方向发生变化时,属于所产生的分裂的锋利边缘部分会弯曲到平面之外。产生的断裂表面上存在凹坑表明马氏体组织在断裂之前表现出塑性变形。相反,硬涂层由于基材弯曲而表现出脆性断裂特征。

为了在激活其他类型的断裂(疲劳,腐蚀和磨损)之前更好地了解该过程的进展,在微变形阶段使用夹子将夹具固定在一侧,另一只或几根头发固定在夹子上,进行了25次SEM测试(图像#2视频编号2)。

图片编号2

使用SEM剃除单个头发的实验。

通过将刀片向剃须方向(2B)倾斜21°,使刀片更加逼真,这会导致力分量不均,并且在某些情况下会导致塑性变形和碎裂(2C)。

使用不同直径的头发进行的测试使我们得出的结论是,乳沟的大小不取决于头发的直径,也不取决于连续修剪的头发的数量,也不取决于修剪的角度。

锋利边缘的相同部分可以以不同角度g(1B)修剪多根头发,而不会引起可见变形,直到刀片突然开始断裂(以下视频)。

使用SEM刮胡子的实验。

还发现碎屑最常发生在头发的边缘。例如,一根头发可以在刀片上创建两个分裂,每个分裂从头发的一端开始(2C)。

此外,切屑通常会延伸到靠近刀片尖端(1C)的高度变形〜5μm区域之外。因此,观察到的现象与珩磨造成的影响无关。

比较来自两个实验变体的SEM图像(逐步润湿头发和永久干燥头发),在两种情况下均显示出相同的破坏机理(除了第一种情况下破坏强度增加)。

此外,通过有限元方法进行的三维建模用于确定不规则性的作用以及施加的载荷在变形和崩裂(3A - 3C)上的方向。

图像#3

马氏体钢被建模为均质各向同性的弹塑性材料,屈服强度约为1690 MPa。将具有通过SEM分析确定的尺寸(例如1C-1)的凹陷(槽/缺口/缺口)添加到其中。这使得沿着尖锐边缘再现极端的不均匀状态成为可能,并且可以模拟作用在刀片上的切削应力,使其成为仅作用于一侧的均匀分布的表面附着力(50 MPa)(3A)。

第一个模拟着重于定位应力强度相对于所施加应力方向最高的凹槽。

如图3B所示,头发的直接压痕(表面张力为0°)会导致与头发接触的压痕处的应力增加,但这些值不足以促进塑性变形。相比之下,以一定角度剃须会在刀片与头发接触的区域中产生更高的应力值,而与头发边缘接触的凹陷处的应力最大。

应力与表面附着角(3C)的关系分析表明:

- , ( 8.5°);

- , , ;

- , , ;

- , .

这些仿真结果与实验完全吻合,证实了其准确性。但是,仍然存在差异:在实验中观察到的微裂纹和碎屑的角度比在模拟中要小。

为了澄清这种差异,科学家们提出了一种将叶片的板条马氏体结构的异质性与对微裂纹(3D - 3H)的敏感性增加联系起来的过程。该模型适用于计算恒定厚度的双材料半无限薄板中层间横向裂纹的能量释放速率,该混合裂纹(II型+ III型)的厚度可能沿着两种材料之间的界面传播(3D型))。此外,施加50 MPa的应力,同时在纯模式II和纯模式III之间并行改变负载的方向。在这种情况下,材料被认为具有相同的泊松比(0.3),但杨氏模量不同。

结果,发现能量的释放随着从模式II到模式III的转变而增加。改变两种材料的杨氏模量,同时保持其平均值不变会导致能量释放速率曲线发生垂直移动。这表明对于两种不同的材料,裂纹扩展的可能性将比具有相似特性的均质材料高得多。

接下来,科学家进行了另一系列的三维参数化建模,以分析叶片中单个凹槽顶部的能量释放速率,同时考虑了叶片的几何形状(凹槽本身前面厚度的增加)以及裂纹扩展的方向不同(3E - 3H)。在凹槽的相对侧使用一种或两种不同的材料。

测量剪一根头发所需的力。

沿裂纹原始方向(q = 0°)传播的裂纹的能量释放速率随着模态III(3F)的应力分量的增加而增加。能量释放的速率还取决于裂纹扩展的方向(3G)。对应于最大能量释放速率的临界方向既取决于负载的方向,也取决于材料的组合(3H)。

当载荷施加到与具有层间凹陷的硬质材料(图中分别为C和S)相邻的软质材料时,与相反的配置相比,裂纹更可能传播。在这种情况下,裂纹扩展的临界角也将较小(3G)。

另外,起源于锋利边缘的微裂纹以相对于叶片轴线(3E处的z轴)的角度传播,朝载荷施加区域偏移。

该传播路径由力的非对称分量决定,该非对称分量会导致裂纹从其原始平面弯曲,并且会影响刀片的几何形状,刀片的厚度会沿着刀片的轴线增加。

刀片在不同剃刮角度下的应力分布。

如果我们假设材料的表面能是恒定的,那么由于裂纹沿该轴的传播所造成的能量损失将大于裂纹沿恒定(或增加的厚度)方向传播时的能量损失。如果沿该轴继续传播,将导致每单位长度大面积的传播。出于同样的原因,裂纹最终将转回到刀片的锋利边缘,从而产生切屑。

为了确认通过分析和数值结果预测的微结构异质性的机械效应,进行了剃毛实验。在这些实验中,使用扫描显微镜和聚焦离子束可以详细观察变形过程中的微观结构。实验中使用的刀片经过部分铣削,这在马氏体基体和碳化物之间形成了对比,从而揭示了损坏的机理(下图)。

半铣刀片的显微镜检查。

实验表明,微裂纹通常起源于马氏体和碳化物之间的界面,在不规则边界处(从左至B)以及当毛发与更易延展的刀片成分接触时发生微裂纹。然后,微裂纹以一定角度传播,从而导致多个碳化物-基体界面脱粘或碳化物开裂(B向右),以及它们之间的马氏体区中的微塑性。

建模,计算和实验的所有结果表明,刮削会导致板条马氏体钢中的损伤,损伤的增长和聚结*(以切屑的形式)。同样清楚的是,碎屑比其他类型的损坏更早出现。

聚结* -粒子在物体表面(在这种情况下)或在移动介质(气体,液体)内部的融合。

图片#4

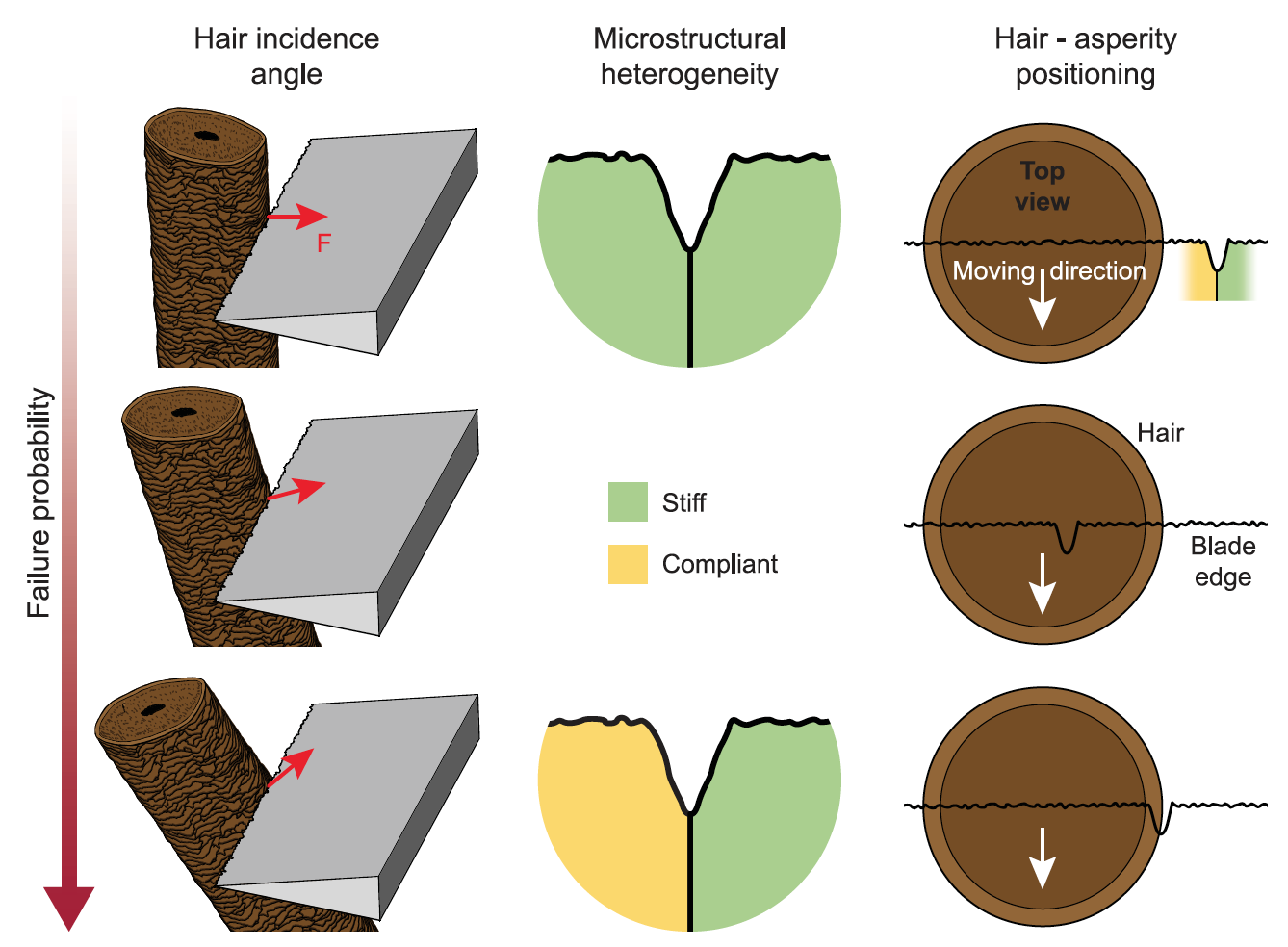

此过程需要结合多个因素来实施(上图):

- 充分弯曲头发以产生具有III型重要成分的压力;

- 由于在刀片的边缘上加工不均匀而造成的,该缺陷在两侧各有不同的微观结构组件;

- 放置头发的位置应使其极端与上述不平整对齐(以使张力最大化),并与包含较柔顺成分的一侧接触。

如果我们同时考虑到这种情况极为罕见,那么很清楚为什么普通剃须刀变得不适合立即剃刮(首次使用后)而不是在多次剃刮周期后才适合剃刮。

要更详尽地了解这项研究的细微差别,建议您研究一下科学家的报告和其他材料。

结语

剃须刀在经过一定数量的剃刮后变得变钝的事实是众所周知的,并且已为人所理解。但是,在这项工作中,科学家决定详细考虑剃须刀片磨损期间发生的最小过程。这项工作不仅仅涉及剃须刀,还涉及各种行业中用来切割物体的合金和其他材料。为了了解造成材料损坏的原因,您可以找到一种避免材料损坏的方法。

科学家指出,如果钢的微观结构不均匀,则叶片更容易碎裂。自然地,叶片接触毛发的角度以及叶片微观结构的缺陷在裂纹的形成中也起着重要作用。

奇怪的是,在实验过程中,钢质剃须刀刀片的实际磨损并没有增加太多。刀片长时间保持锋利,但是在其边缘形成切屑,这破坏了剃刀的“性能”。在这种情况下,仅在某些地方形成芯片。在一定条件下:当刀片以一定角度与头发接触时,刀片的钢成分不均匀,并且在不均匀性较高的地方使头发与刀片接触时。

主要结论很简单-剃须刀由于其成分的异质性而变得迟钝。头发比钢材柔软得多,但是刀片中使用的钢材是一种复合材料,极大地降低了其强度和抗破坏性。如果减少材料的异质性,则可以显着改善其机械特性。

未来,科学家打算继续他们的研究,并开始一个新的研究,他们将在其中寻找钢刀片的新“配方”,其将比目前的刀片更加耐用,锋利和坚固。

谢谢大家的关注,保持好奇心,祝您一周工作愉快。:)

一点广告

感谢您与我们在一起。你喜欢我们的文章吗?想看更多有趣的内容吗?通过下订单或向朋友推荐,为开发人员提供云VPS,最低价格为4.99美元,这是我们为您发明的入门级服务器 的独特类似物:关于VPS(KVM)E5-2697 v3(6核)的全部真相10GB DDR4 480GB SSD 1Gbps从$ 19还是如何正确划分服务器?(RAID1和RAID10可用的选件,最多24个内核和最多40GB DDR4)。

阿姆斯特丹的Equinix Tier IV数据中心的Dell R730xd 2x是否便宜?仅在荷兰有2台Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100电视!戴尔R420-2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB-$ 99起!阅读有关如何构建bldg的基础结构的信息。戴尔R730xd E5-2650 v4服务器上的价格为9000欧元的价格?